Chemiefässer sind Großraumbehälter für die Lagerung und den Transport von chemischen Stoffen. Sie werden in der Regel aus Polyethylen (PE) oder Polypropylen (PP) hergestellt, da sie eine ausgezeichnete chemische Beständigkeit, eine hohe Druckfestigkeit und eine luftdichte Abdichtung aufweisen. Diese Fässer sind in der industriellen Fertigung, der Landwirtschaft, der chemischen Verarbeitung und der Beschichtungsindustrie weit verbreitet und dienen als unverzichtbare Träger für die Chemielogistik in der globalen Lieferkette.

Markttreiber: Industrialisierung treibt Nachfragewachstum

Die weltweite Nachfrage nach flüssigen Produkten in Sektoren wie der chemischen Industrie, der Pharmazie und der Lebensmittelverarbeitung steigt weiter an. Besonders ausgeprägt ist dieser Trend in Schwellenländern wie dem asiatisch-pazifischen Raum und Lateinamerika, wo die rasche Industrialisierung und die Entwicklung der Landwirtschaft den Bedarf an großvolumigen Lösungen für die Lagerung und den Transport von Chemikalien vorantreiben.

Nach Angaben von Grand View Forschung, wird der weltweite Markt für Industriefässer voraussichtlich USD 20,6 Milliarden bis 2030. Dabei wird erwartet, dass das Segment der industriellen Kunststofffässer mit einer durchschnittlichen jährlichen Wachstumsrate (CAGR) von 5.3% während des Prognosezeitraums.

Drei Haupttriebkräfte des globalen Wachstums

- Expansion der chemischen Industrie: Die Ausweitung der Feinchemie, der Petrochemie und der Agrochemie erhöht unmittelbar die Nachfrage nach chemischen Fässern.

- Verpackung und Transporteffizienz: Chemiefässer bieten eine sichere und effiziente Methode für den Transport von Flüssigkeiten und erfüllen die strengen Anforderungen der globalen Lieferkette an korrosionsbeständige und hochfeste Behälter.

- Umweltpolitik und Recyclingmandate: Die wachsende weltweite Besorgnis über die Kunststoffverschmutzung beschleunigt die Entwicklung des Recyclingmarktes. Die Wiederverwendung von Chemikalienfässern in einem geschlossenen Kreislauf ist zu einem Schwerpunkt der Umweltvorschriften und der Strategien der Kreislaufwirtschaft geworden.

Regionale Schätzungen der Recyclingrate

- Europa: Ein reifer und führender Markt mit geschätzten Recyclingraten zwischen 50% und 60%.

- Nord-Amerika & Asien: Die derzeitigen Recyclingquoten liegen bei etwa 30% bis 40%, dürften aber mit der Verbesserung der Recyclingtechnologien und der Verschärfung des Rechtsrahmens deutlich steigen.

Herausforderungen in der Chemieikalisches Fass-Recycling

- Fragen der Kontamination: Chemiefässer werden häufig zur Lagerung oder zum Transport von giftigen Chemikalien, Lösungsmitteln und anderen gefährlichen Stoffen verwendet. In den Fässern verbliebene Chemikalienreste können den Recyclingprozess erheblich stören. Um Sicherheit und Umweltverträglichkeit zu gewährleisten, ist eine gründliche Dekontamination und Reinigung vor der Weiterverarbeitung unerlässlich.

- Fehlende Standardisierung: Aufgrund der unterschiedlichen Herstellungsstandards in den verschiedenen Regionen müssen die Recyclinganlagen Fässer mit unterschiedlichen Spezifikationen und Materialzusammensetzungen verarbeiten. Dieser Mangel an Standardisierung erhöht die Komplexität und die Betriebskosten des Recyclingprozesses.

- Hohe Betriebskosten: Das Recycling von Chemikalienfässern ist technisch anspruchsvoll und umfasst mehrere Schritte wie Reinigung, Entfernung chemischer Rückstände und Materialsortierung. Die Verarbeitung muss in lizenzierten Anlagen erfolgen, die für den Umgang mit gefährlichen Abfällen ausgerüstet sind, was zu deutlich höheren Kosten führt, die für kleinere Recyclingunternehmen oft unerschwinglich sind.

Schredder-Recycling-Lösung & Konfigurationen für Chemiefässer

Streamline Eco Tech bietet eine spezielle Zerkleinerungs- und Recyclinganlage für Chemiefässer an, die speziell für ausgediente Industriecontainer entwickelt wurde. Das System integriert alle kritischen Phasen des Recyclingprozesses, einschließlich Zerkleinerung, Waschen, Entwässerung und Materialsammlung.

Die Hauptausrüstung umfasst:

| Schredder | Brecher | Heiße Waschmaschine | Reibscheibe | Abscheide- und Sedimentationsbehälter | Zentrifugal-Entwässerungsmaschine | Luftsichter-System |

Alle Komponenten sind über automatisierte Fördersysteme miteinander verbunden, die eine vollautomatische Start-Stopp-Steuerung mit nur einem Knopfdruck und einen kontinuierlichen Betrieb ermöglichen.

Diese Lösung ist sowohl mit PE/PP-Chemiefässern als auch mit anderen starren Kunststoffabfällen wie HDPE, PP und ABS kompatibel. Das modulare Design unterstützt skalierbare Produktionskapazitäten von 500 bis 5000 kg/h und ermöglicht flexible Upgrades je nach Verarbeitungsbedarf.

Zentrale Verarbeitungsgeräte und ihre Funktionen

- Primäre Zerkleinerungseinheit: Doppelwellenzerkleinerer- Serie D

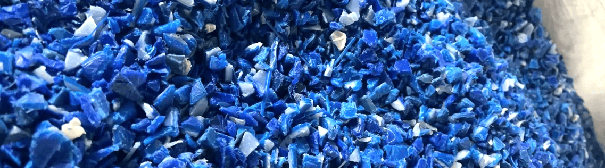

Zur groben Zerkleinerung von großen blauen Fässern, zur Verringerung des Volumens (40-60 mm breite Fragmente) und zur Lösung des Problems der Handhabung von Hohlkörpern. In diesem Schritt wird das Material für die Feinzerkleinerung vorbereitet.

Technische Merkmale:

Langsamlaufende Konstruktion mit hohem Drehmoment (z. B. 40 U/min), kombiniert mit einem hydraulischen Schieber für eine erzwungene Zuführung zur Steigerung der Effizienz.

Klingen aus legiertem D2-Stahl für lange Lebensdauer und geringen Wartungsaufwand; geeignet für gemischte Lasten aus Metall und starren Kunststoffen.

Abgedichtete Lagergehäuse, wasser- und staubdicht, um Verunreinigungen von außen zu vermeiden.

- Sekundäre Zerkleinerungseinheit: Brecher - Serie C

Verringert die Größe des vorzerkleinerten Materials weiter auf 2-5 cm und vergrößert so die Oberfläche, um das Eindringen von Reinigungsmitteln für eine tiefere Dekontamination zu erleichtern.

Technische Merkmale:

Die integrierte Formkammer und die vierflügelige Rotorstruktur minimieren den Pulververlust und verbessern die Gleichmäßigkeit des Zerkleinerungsergebnisses.

- Mehrstufiges Waschsystem:

Spültank (Vorwäsche): Entfernt Oberflächenstaub und lose Verunreinigungen; der Wasserfluss hilft bei der Trennung von Etiketten, Sand und Ablagerungen.

Friktionswaschanlage: Mechanische Hochgeschwindigkeitsbewegung schabt chemische Rückstände ab, die an der inneren Trommeloberfläche haften.

Spültank (Endspülung): Kaltwasserumlaufspülung zur gründlichen Entfernung von Reinigungsmittelrückständen und gelösten Verunreinigungen.

Heißwaschanlage (Edelstahl 304/316L): Erhitzt Fragmente und wendet Natriumhydroxidlösung an (Konzentration 3-8%). Die Wassertemperatur kann auf 70-90°C eingestellt werden, um die Wirksamkeit des Reinigungsmittels zu erhöhen.

- Einheit für Entwässerung und Trocknung: Hochgeschwindigkeits-Zentrifugaltrockner

Betriebsgeschwindigkeit: bis zu 2300 U/min

Feuchtigkeitsentzugsrate: ≥98%

- Luftzerlegungsanlage: Pneumatisches Sortiersystem

Verwendet Ventilatoren mit variabler Frequenz, um die Luftgeschwindigkeit zur Differenzierung der Materialdichte anzupassen. Trennt effizient PE-Flocken von Etiketten und verbessert so die Reinheit.

- Intelligentes Steuerungssystem: Siemens PLC + Touchscreen-Schnittstelle

Echtzeitüberwachung von Last, Temperatur und Drehzahl mit automatischer Abschaltung oder Umkehrschutz bei Fehlererkennung.

Die Videoüberwachung wichtiger Prozessknoten minimiert manuelle Eingriffe und verbessert die Betriebssicherheit.

Leistungssteigernde optionale Konfigurationen

- Sortiergeräte

Farbsortierer/Luftabscheider: Sortiert zerkleinerte Flocken nach Farbe oder Dichte, um die Reinheit des recycelten Pellets weiter zu verbessern.

- Überwachungssystem

Echtzeit-Videoüberwachung von kritischen Anlagen und Hochrisikobereichen zur Verbesserung der Prozesstransparenz und zur Ermöglichung einer schnellen Reaktion auf Zwischenfälle und Rückverfolgbarkeit.

- Pipeline-Heißlufttrocknungssystem

Verwendet 170°C heiße Luft, um Flocken zu fördern und den Endfeuchtigkeitsgehalt auf <1% zu reduzieren, was die Anforderungen für die nachfolgende Granulierung erfüllt.

- Abwasserreinigungsanlage

Kombination aus Absetzbecken und chemischer Neutralisationsanlage zur Behandlung alkalischer oder ölhaltiger Abwässer, die ein Wasserrecycling ermöglicht.

- Sicherheitsschutzeinrichtungen

Geschlossene Waschtanks + Abluftauslässe, um die Emission gefährlicher Dämpfe zu verhindern.

Wartungsbühnen und Sicherheitstreppen, um die Sicherheit des Bedieners bei Inspektionen und Wartungsarbeiten zu gewährleisten.

Explosionsgeschützte Motoren und statische Entladungsvorrichtungen zur Verringerung der Risiken durch brennbare Lösungsmittelrückstände in den Fässern.

Da Natriumhydroxid stark ätzend ist, umfasst das System eine automatische Chemikaliendosierung, Schutzausrüstung und Notfall-Augenspülstationen.

- Optimierung der Produktionskapazität

Hydraulische Zuführeinheiten + Förderer mit variabler Frequenzregelung, die eine Anpassung an unterschiedliche Durchsatzanforderungen in Echtzeit ermöglicht.

Zukunftsaussichten: Grüner Übergang & Intelligente Integration

Als Reaktion auf den zunehmenden weltweiten Druck zur Eindämmung der Kunststoffverschmutzung und die wachsende Nachfrage nach einer umweltfreundlichen industriellen Transformation entwickelt sich das Recycling von großen blauen Chemiefässern von traditionellen Rückgewinnungsmethoden hin zu intelligenten und integrierten Systemlösungen.

Eine effiziente und vollautomatische Recyclinganlage verbessert nicht nur die Effizienz der Ressourcenrückgewinnung, sondern schafft auch eine solide Grundlage für die Erweiterung der Wertschöpfungskette für recycelte Materialien. Mit der kontinuierlichen Förderung der politischen Unterstützung und der technologischen Innovation wird der Sektor des Recyclings von chemischen Fässern voraussichtlich in eine neue Phase der schnellen Entwicklung und der Chancen eintreten.