Les fûts de produits chimiques sont des conteneurs de grande capacité conçus pour le stockage et le transport de substances chimiques. Ils sont généralement fabriqués en polyéthylène (PE) ou en polypropylène (PP) en raison de leur excellente résistance aux produits chimiques, de leur grande force de compression et de leurs propriétés de fermeture hermétique. Ces fûts sont largement utilisés dans la fabrication industrielle, l'agriculture, le traitement chimique et l'industrie des revêtements, servant de supports essentiels à la logistique des produits chimiques tout au long de la chaîne d'approvisionnement mondiale.

Les moteurs du marché : L'industrialisation alimente la croissance de la demande

La demande mondiale de produits liquides dans des secteurs tels que la fabrication de produits chimiques, les produits pharmaceutiques et l'industrie alimentaire continue d'augmenter. Cette tendance est particulièrement prononcée dans les marchés émergents tels que l'Asie-Pacifique et l'Amérique latine, où l'industrialisation rapide et le développement agricole entraînent la nécessité de solutions de stockage et de transport de produits chimiques de grande capacité.

Selon le Vue d'ensemble Recherche, Le marché mondial des tambours industriels devrait atteindre USD 20,6 milliards d'euros d'ici 2030. Dans ce contexte, le segment des fûts industriels en plastique devrait croître à un taux de croissance annuel composé (TCAC) de 5.3% au cours de la période de prévision.

Les trois principaux moteurs de la croissance mondiale

- Expansion de l'industrie chimique: L'expansion des secteurs de la chimie fine, de la pétrochimie et de l'agrochimie augmente directement la demande de fûts chimiques.

- Efficacité de l'emballage et du transport: Les fûts chimiques offrent une méthode sûre et efficace pour le transport de liquides, répondant aux exigences strictes de la chaîne d'approvisionnement mondiale en matière de conteneurs résistants à la corrosion et à haute résistance.

- Politique environnementale et mandats de recyclage: L'inquiétude croissante que suscite la pollution plastique à l'échelle mondiale accélère le développement du marché du recyclage. La réutilisation en boucle fermée des fûts de produits chimiques est devenue un point central des réglementations environnementales et des stratégies d'économie circulaire.

Estimations des taux de recyclage régionaux

- L'Europe: Un marché mature et de premier plan, avec des taux de recyclage estimés entre 50% et 60%.

- Amérique du Nord & Asie: Les taux de recyclage actuels se situent entre 301 et 401 tonnes, mais ils devraient augmenter de manière significative grâce à l'amélioration des technologies de recyclage et au renforcement des cadres réglementaires.

Les défis de la chimieical Drum Recycling

- Questions de contamination: Les fûts de produits chimiques sont couramment utilisés pour stocker ou transporter des produits chimiques toxiques, des solvants et d'autres substances dangereuses. Les produits chimiques résiduels à l'intérieur des fûts peuvent perturber considérablement le processus de recyclage. Pour garantir la sécurité et le respect de l'environnement, il est essentiel de procéder à une décontamination et à un nettoyage approfondis avant de poursuivre le traitement.

- Manque de normalisation: Les normes de fabrication variant d'une région à l'autre, les installations de recyclage doivent traiter des fûts ayant des spécifications et des compositions matérielles différentes. Ce manque de standardisation augmente la complexité et le coût opérationnel du processus de recyclage.

- Coûts opérationnels élevés: Le recyclage des fûts de produits chimiques est techniquement exigeant, car il implique de multiples étapes telles que le nettoyage, l'élimination des résidus chimiques et le tri des matériaux. Le traitement doit être effectué dans des installations agréées, équipées pour traiter les déchets dangereux, ce qui entraîne des coûts nettement plus élevés, souvent inabordables pour les petites entreprises de recyclage.

Solution de broyage et de recyclage & configurations pour les tambours chimiques

Streamline Eco Tech propose une ligne de broyage et de recyclage des fûts de produits chimiques spécialement conçue pour les conteneurs industriels en fin de vie. Le système intègre toutes les étapes critiques du processus de recyclage, y compris le déchiquetage, le lavage, la déshydratation et la collecte des matériaux.

L'équipement principal comprend

| Déchiqueteur | Broyeur | Machine à laver à chaud | Rondelle de friction | Réservoir de séparation et de sédimentation | Machine de déshydratation centrifuge | Système de classification de l'air |

Tous les composants sont reliés par des systèmes de convoyage automatisés, ce qui permet une commande de démarrage et d'arrêt entièrement automatisée, à l'aide d'un seul bouton, et un fonctionnement continu.

Cette solution est compatible avec les fûts de produits chimiques en PE/PP ainsi qu'avec d'autres déchets plastiques rigides tels que le PEHD, le PP et l'ABS. Sa conception modulaire permet des capacités de production évolutives allant de 500 à 5000 kg/h, ce qui permet des mises à niveau flexibles en fonction des demandes de traitement.

Les équipements de base de la transformation et leurs fonctions

- Unité de déchiquetage primaire : Déchiqueteur à double arbre- Série D

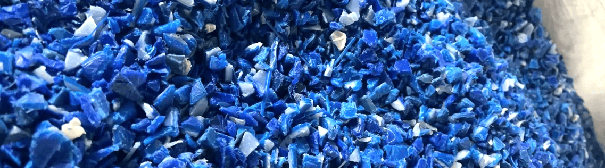

Utilisé pour le broyage grossier de grands fûts bleus, réduisant le volume (largeur des fragments 40-60 mm), et résolvant la difficulté de manipulation des conteneurs creux. Cette étape prépare le matériau au broyage fin.

Caractéristiques techniques :

Conception à faible vitesse et à couple élevé (par exemple, 40 tr/min), combinée à un poussoir hydraulique pour une alimentation forcée afin d'améliorer l'efficacité.

Lames en acier allié D2 pour une longue durée de vie et peu d'entretien ; conviennent pour les charges mixtes de métal et de plastique rigide.

Paliers étanches, résistants à l'eau et à la poussière, pour éviter toute contamination externe.

- Unité de broyage secondaire : Concasseur - Série C

Réduit encore la taille des matériaux pré-broyés à 2-5 cm, augmentant la surface pour faciliter la pénétration des agents nettoyants pour une décontamination plus profonde.

Caractéristiques techniques :

La chambre moulée intégrée et la structure du rotor à quatre pales minimisent les pertes de poudre et améliorent l'uniformité du produit broyé.

- Système de lavage à plusieurs étapes :

Réservoir de rinçage (prélavage) : Élimine la poussière de surface et les contaminants en vrac ; le flux d'eau aide à séparer les étiquettes, le sable et les débris.

Laveuse à friction : une agitation mécanique à grande vitesse élimine les résidus chimiques qui adhèrent à la surface intérieure du tambour.

Réservoir de rinçage (lavage final) : Rinçage à l'eau froide en circulation pour éliminer complètement les résidus de détergent et les contaminants dissous.

Laveuse à chaud (acier inoxydable 304/316L) : Chauffe les fragments et applique une solution d'hydroxyde de sodium (concentration de 3-8%). La température de l'eau peut être réglée à 70-90°C pour améliorer l'efficacité du détergent.

- Unité de déshydratation et de séchage : Sécheur centrifuge à grande vitesse

Vitesse de fonctionnement : jusqu'à 2300 tr/min

Taux d'élimination de l'humidité : ≥98%

- Unité de séparation d'air : Système de tri pneumatique

Utilise des ventilateurs à fréquence variable pour ajuster la vitesse de l'air afin de différencier la densité des matériaux. Sépare efficacement les flocons de PE des étiquettes, améliorant ainsi la pureté.

- Système de contrôle intelligent : PLC Siemens + interface à écran tactile

Surveillance en temps réel de la charge, de la température et de la vitesse de rotation avec arrêt automatique ou protection inverse en cas de détection d'un défaut.

La vidéosurveillance des principaux nœuds du processus minimise les interventions manuelles et améliore la sécurité des opérations.

Configurations optionnelles d'amélioration des performances

- Équipement de tri

Trieur de couleurs / Séparateur d'air : Trie les flocons déchiquetés par couleur ou par densité, ce qui améliore encore la pureté des granulés recyclés.

- Système de surveillance

Surveillance vidéo en temps réel des équipements critiques et des zones à haut risque, améliorant la visibilité des processus et permettant une intervention rapide en cas d'incident et une traçabilité.

- Système de séchage à l'air chaud des pipelines

Utilise de l'air chaud à 170°C pour transporter les flocons et réduire le taux d'humidité final à <1%, répondant ainsi aux exigences de la granulation en aval.

- Unité de traitement des eaux usées

Combinaison d'un bassin de sédimentation et d'un système de neutralisation chimique pour le traitement des eaux usées alcalines ou huileuses, permettant le recyclage de l'eau.

- Installations de protection de la sécurité

Réservoirs de lavage fermés + sorties d'échappement pour éviter l'émission de vapeurs dangereuses.

Plates-formes de maintenance et escaliers de sécurité pour assurer la sécurité de l'opérateur lors des inspections et des entretiens.

Moteurs antidéflagrants + éliminateurs d'électricité statique pour réduire les risques liés aux résidus de solvants inflammables à l'intérieur des fûts.

Compte tenu de la forte corrosivité de l'hydroxyde de sodium, le système comprend un dosage automatique des produits chimiques, des équipements de protection et des postes de lavage oculaire d'urgence.

- Optimisation de la capacité de production

Unités d'alimentation hydrauliques + convoyeurs avec régulation de la vitesse à fréquence variable, permettant un ajustement en temps réel pour répondre aux différentes exigences de débit.

Perspectives d'avenir : La transition verte & Intégration intelligente

En réponse à la pression mondiale croissante sur le contrôle de la pollution plastique et à la demande croissante de transformation industrielle verte, le recyclage des grands fûts de produits chimiques bleus évolue des méthodes de récupération traditionnelles vers des solutions de systèmes intelligents et intégrés.

Une ligne de recyclage efficace et entièrement automatisée permet non seulement d'améliorer l'efficacité de la récupération des ressources, mais aussi d'établir une base solide pour l'extension de la chaîne de valeur des matériaux recyclés. Grâce aux progrès constants en matière de soutien politique et d'innovation technologique, le secteur du recyclage des fûts de produits chimiques devrait entrer dans une nouvelle phase de développement rapide et d'opportunités.